膜分離工学 分離膜の製法

高分子膜の素材

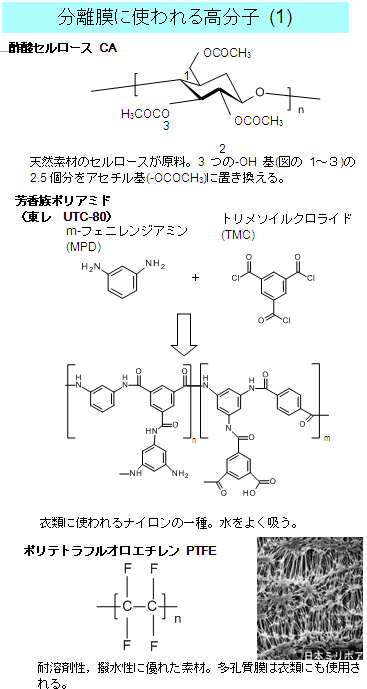

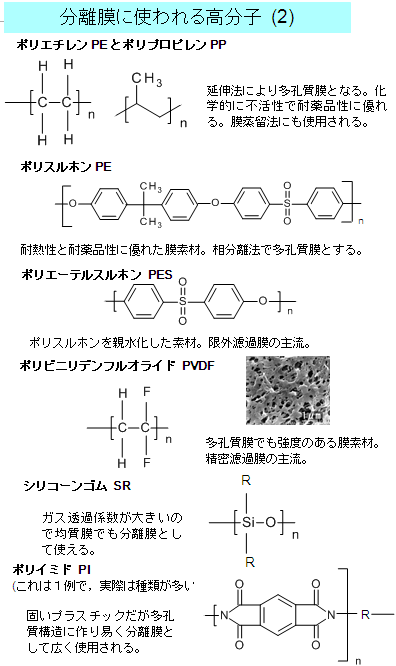

大部分の分離膜は高分子を素材としている。高分子材料はたいへん種類が多く、膜材料としても過去ほとんど試されてきた。しかし例えば逆浸透膜では塩の阻止率を基準にして99.3%という高い性能で競争をした上で、現在の酢酸セルロースと芳香族ポリアミドだけが市販品として残っている。また、実験室レベルで分離性がよくても、製膜性(溶媒に溶けるかなど)がよくなければ製品とはならない。限外濾過膜、精密濾過膜は逆浸透膜より素材の種類が多いが、それでも表に示す程度である。なお、各化学会社には自社製造の素材、経験のある素材があり、その素材で膜を製造するという事情もある。(例えばクラレ社のポリビニルアルコール、ダイセル社の酢酸セルロース、宇部興産のポリイミドなど。)

|

表 限外濾過膜、精密濾過膜の高分子素材 |

|

酢酸セルロース、三酢酸セルロース Cellulose diacetate and

triacetate (CA, CTA) |

非対象膜の作成法

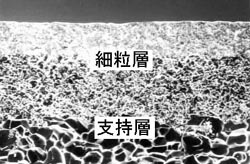

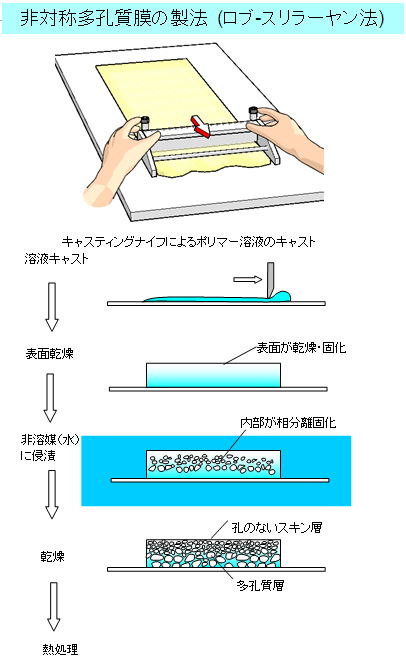

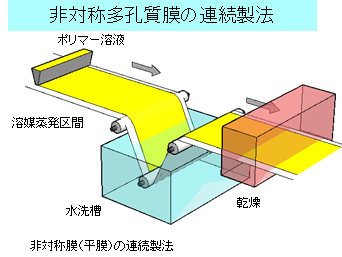

分離膜の多くはは分離をおこなう表面層とそれを支える多孔質層の2層構造をしている。これを非対称膜と呼ぶ。非対称膜を作成する方法は1960年にカリフォルニア大学のロブとスリラーヤンが開発した。ロブ−スリラーヤン法による非対称多孔質膜の作成法は今日の膜技術の発展のきっかけとなった大きな技術革新であった。その概略を説明する。

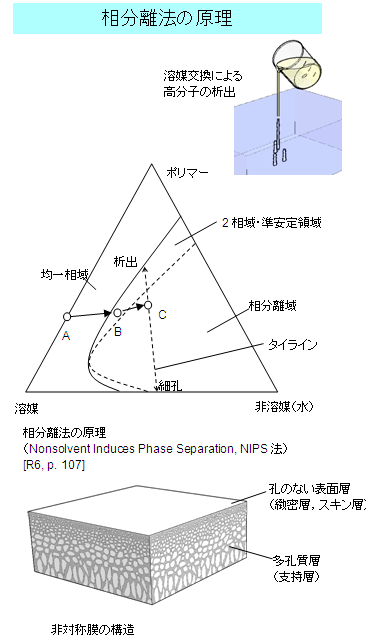

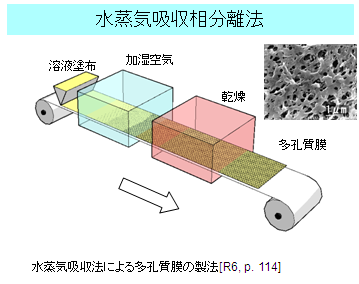

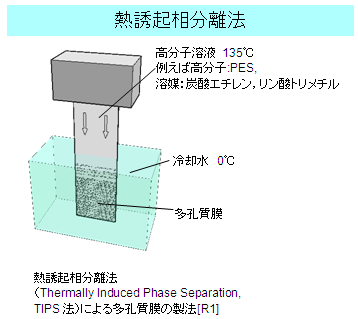

膜素材となる高分子を溶媒に溶解してキャスト液を作る。例えば酢酸セルロースをアセトンに溶解させる。ガラス板上にこの液を薄く塗り広げ、30秒ほど待つ。この間に膜表面から溶媒が蒸発し、表面のみ乾燥状態となる。内部にはまだ溶媒が残っている。次いで、ガラス板を水に浸けると膜表面から水が進入し溶媒と混合する。すると、溶媒中の高分子の溶解性が低下し、溶媒と高分子が分離する。これを相分離と呼ぶ。20分ほどで膜内の溶媒が置き換わり、高分子は相分離した状態で凝固する。膜内は多孔質構造になり、膜の外観が白色に変化する。膜を取り出し乾燥すると、表面に孔のないスキン層と内部にスポンジ状の多孔質層が存在する非対称膜となる。

膜素材となる高分子を溶媒に溶解してキャスト液を作る。例えば酢酸セルロースをアセトンに溶解させる。ガラス板上にこの液を薄く塗り広げ、30秒ほど待つ。この間に膜表面から溶媒が蒸発し、表面のみ乾燥状態となる。内部にはまだ溶媒が残っている。次いで、ガラス板を水に浸けると膜表面から水が進入し溶媒と混合する。すると、溶媒中の高分子の溶解性が低下し、溶媒と高分子が分離する。これを相分離と呼ぶ。20分ほどで膜内の溶媒が置き換わり、高分子は相分離した状態で凝固する。膜内は多孔質構造になり、膜の外観が白色に変化する。膜を取り出し乾燥すると、表面に孔のないスキン層と内部にスポンジ状の多孔質層が存在する非対称膜となる。

この手順で、表面の乾燥時間を変えるなどして、孔の無い膜から、適度に孔の開いている膜まで、各種の膜を作成することができる。ロブ−スリラーヤン法により、非対称のミクロ構造を、同一の素材で作成できるようになった。

参考>大矢先生による「Sourirajanと非対称膜の発明まで」

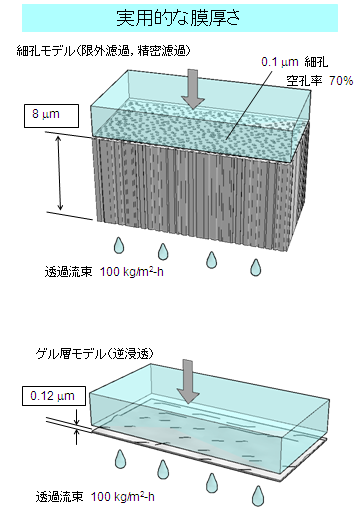

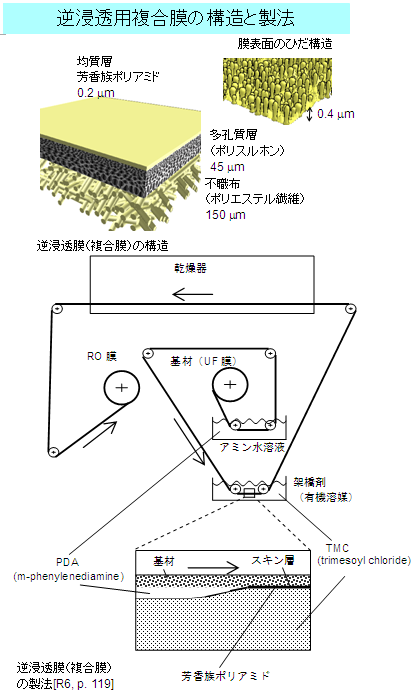

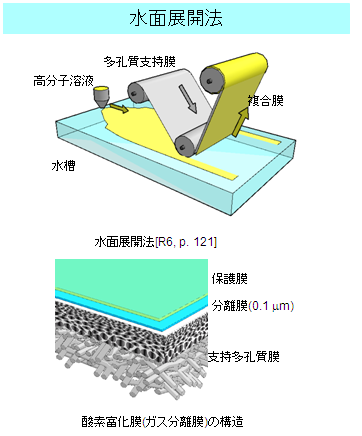

実際に使われている逆浸透膜は複合膜である。その構造を図に示す。不織布の上にロブ−スリラーヤン法でポリスルホン製の多孔質膜を形成する。厚みは60μm。この表面に芳香族ポリアミドの溶液を薄く塗り、次いで架橋剤(高分子の鎖を結合する成分)を塗って、ポリアミドを固定し、1μm以下の厚みの緻密層とする。最近ではこの緻密層の表面にしわを形成して、膜面積を増やす工夫もされている。

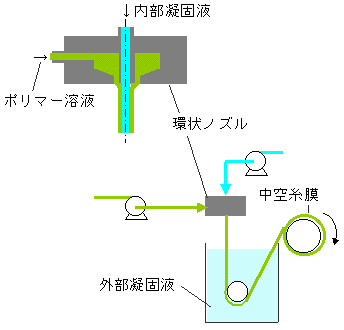

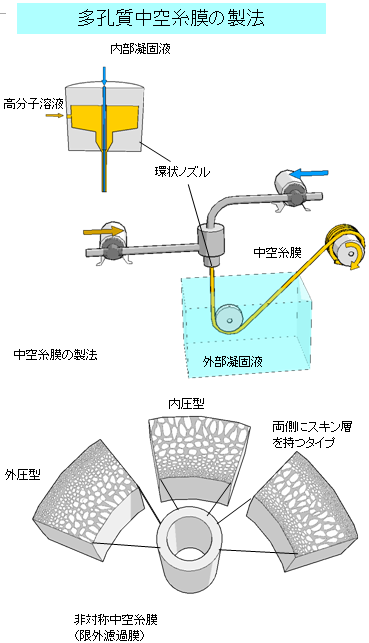

中空糸膜

中空糸膜は分離膜を細いチューブ状にしたものである。この中空糸膜も平膜と同様の方法で非対象多孔質膜として作成される。2重構造をしたノズルの外側から高分子の溶液を押しだし、中心部に凝固させる溶媒を流す。ノズルから出た溶液は溶媒が蒸発して外側に緻密層を形成する。これを直ぐ凝固液に浸けることで多孔質の中空糸膜が連続的に得られる。実際には中空糸の内側が緻密層である膜が多い。多くの中空糸膜の径は0.2 mm 程度以下であり、これを何万本も束ねて膜モジュールとする。

セラミックス膜

無機材料であるセラミックスにより精密濾過膜や限外濾過膜が作られている。バインダーとアルミナ粒子を混合し整形したのち、高温で焼き固めることで多孔質構造となる。はじめに粗い粒子で管状などの形状を作成し、その後、粒子径を細かくして表面のコーティングと焼成を繰り返すことで、表面が緻密で支持層が多孔質のセラミック分離膜となる。

モノリス(管内側が分離活性層)とセラミックス膜の断面構造